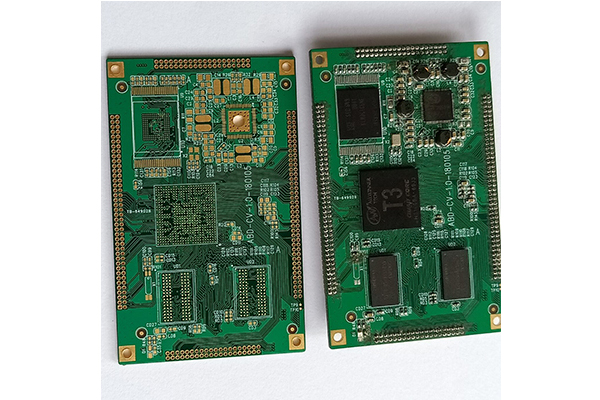

从IC芯片的发展及封装形式来看,芯片体积越来越小、引脚数越来越多;同时,由于近年来IC工艺的发展,使得其速度也越来越高。这就带来了一个问题,即电子设计的体积减小导致电路的布局布线密度变大,而同时信号的频率还在提高,从而使得如何处理高速信号问题成为一个设计能否成功的关键因素。随着电子系统中逻辑复杂度和时钟频率的迅速提高,信号边沿不断变陡,印刷电路板的线迹互连和板层特性对系统电气性能的影响也越发重要。对于低频设计,线迹互连和板层的影响可以不考虑,但当频率超过50 MHz时,互连关系必须考虑,而在*定系统性能时还必须考虑印刷电路板板材的电参数。因此,高速系统的设计必须面对互连延迟引起的时序问题以及串扰、传输线效应等信号完整性(Signal Integrity,SI)问题。当硬件工作频率增高后,每一根布线网络上的传输线都可能成为发射天线,对其他电子设备产生电磁辐射或与其他设备相互干扰,从而使硬件时序逻辑产生混乱。电磁兼容性(Electromagnetic Compatibility,EMC)的标准提出了解决硬件实际布线网络可能产生的电磁辐射干扰以及本身抵抗外部电磁干扰的基本要求。1 高速数字电路设计的几个基本概念在高速数字电路中,由于串扰、反射、过冲、振荡、地弹、偏移等信号完整性问题,本来在低速电路中无需考虑的因素在这里就显得格外重要;另外,随着现有电气系统耦合结构越来越复杂,电磁兼容性也变成了一个不能不考虑的问题。要解决高速电路设计的问题,首先需要真正明白高速信号的概念。高速不是就频率的高低来说的,而是由信号的边沿速度决定的,一般认为上升时间小于4倍信号传输延迟时可视为高速信号。即使在工作频率不高的系统中,也会出现信号完整性的问题。这是由于随着集成电路工艺的提高,所用器件I/O端口的信号边沿比以前更陡更快,因此在工作时钟不高的情况下也属于高速器件,随之带来了信号完整性的种种问题。

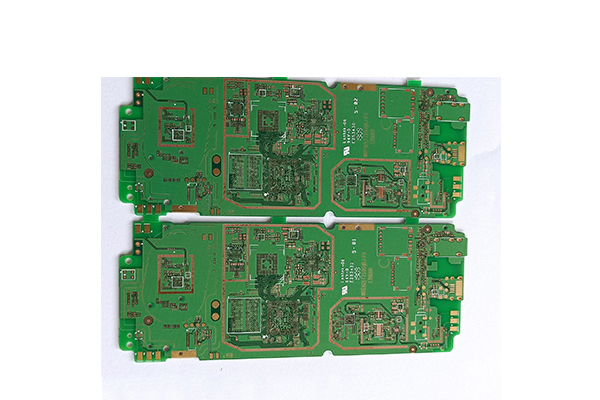

【第Y招】多层板布线高频电路往往集成度较高,布线密度大,采用多层板既是布线所必须,也是降低干扰的有效手段。在PCB Layout阶段,合理的选择一定层数的印制板尺寸,能充分利用中间层来设置屏蔽,更好地实现就近接地,并有效地降低寄生电感和缩短信号的传输长度,同时还能大幅度地降低信号的交叉干扰等,所有这些方法都对高频电路的可靠性有利。有资料显示,同种材料时,四层板要比双面板的噪声低20dB。但是,同时也存在一个问题,PCB半层数越高,制造工艺越复杂,单位成本也就越高,这就要求我们在进行PCB Layout时,除了选择合适的层数的PCB板,还需要进行合理的元器件布局规划,并采用正确的布线规则来完成设计。 【第二招】高速电子器件管脚间的引线弯折越少越好 高频电路布线的引线最好采用全直线,需要转折,可用45度折线或者圆弧转折,这种要求在低频电路中仅仅用于提高铜箔的固着强度,而在高频电路中,满足这一要求却可以减少高频信号对外的发射和相互间的耦合。 【第三招】高频电路器件管脚间的引线越短越好 信号的辐射强度是和信号线的走线长度成正比的,高频的信号引线越长,它就越容易耦合到靠近它的元器件上去,所以对于诸如信号的时钟、晶振、DDR的数据、LVDS线、USB线、HDMI线等高频信号线都是要求尽可能的走线越短越好。 【第四招】高频电路器件管脚间的引线层间交替越少越好 所谓“引线的层间交替越少越好”是指元件连接过程中所用的过孔(Via)越少越好。据侧,一个过孔可带来约0.5pF的分布电容,减少过孔数能显著提高速度和减少数据出错的可能性。

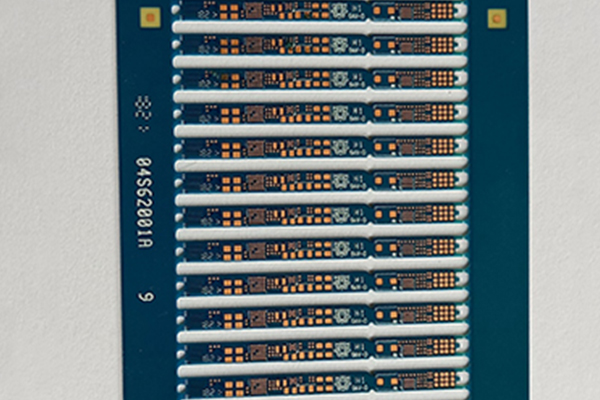

1.开料目的:根据工程资料MI的要求,在符合要求的大张板材上,裁切成小块生产板件.符合客户要求的小块板料.流程:大板料→按MI要求切板→锔板→啤圆角磨边→出板钻孔目的:根据工程资料,在所开符合要求尺寸的板料上,相应的位置钻出所求的孔径.流程:叠板销钉→上板→钻孔→下板→检查修理沉铜目的:沉铜是利用化学方法在绝缘孔壁上沉积上一层薄铜.流程:粗磨→挂板→沉铜自动线→下板→浸%稀H2SO4→加厚铜图形转移目的:图形转移是生产菲林上的图像转移到板上。流程:(蓝油流程):磨板→印第Y面→烘干→印第二面→烘干→爆光→冲影→检查;(干膜流程):麻板→压膜→静置→对位→曝光→静置→冲影→检查图形电镀目的:图形电镀是在线路图形裸露的铜皮上或孔壁上电镀一层达到要求厚度的铜层与要求厚度的金镍或锡层。流程:上板→除油→水洗二次→微蚀→水洗→酸洗→镀铜→水洗→浸酸→镀锡→水洗→下板退膜目的:用NaOH溶液退去抗电镀覆盖膜层使非线路铜层裸露出来。流程:水膜:插架→浸碱→冲洗→擦洗→过机;干膜:放板→过机蚀刻目的:蚀刻是利用化学反应法将非线路部位的铜层腐蚀去。绿油目的:绿油是将绿油菲林的图形转移到板上,起到保护线路和阻止焊接零件时线路上锡的作用。流程:磨板→印感光绿油→锔板→曝光→冲影;磨板→印第Y面→烘板→印第二面→烘板字符目的:字符是提供的一种便于辩认的标记。流程:绿油终锔后→冷却静置→调网→印字符→后锔镀金手指目的:在插头手指上镀上一层要求厚度的镍金层,使之更具有硬度的耐磨性。流程:上板→除油→水洗两次→微蚀→水洗两次→酸洗→镀铜→水洗→镀镍→水洗→镀金镀锡板 (并列的一种工艺)目的:喷锡是在未覆盖阻焊油的裸露铜面上喷上一层铅锡,以保护铜面不蚀氧化,以保证具有良好的焊接性能.流程:微蚀→风干→预热→松香涂覆→焊锡涂覆→热风平整→风冷→洗涤风干成型目的:通过模具冲压或数控锣机锣出客户所需要的形状成型的方法有机锣,啤板,手锣,手切说明:数据锣机板与啤板的精确度较高,手锣其次,手切板最低具只能做一些简单的外形.测试目的:通过电子00%测试,检测目视不易发现到的开路,短路等影响功能性之缺陷.流程:上模→放板→测试→合格→FQC目检→不合格→修理→返测试→OK→REJ→报废终检目的:通过00%目检板件外观缺陷,并对轻微缺陷进行修理,避免有问题及缺陷板件流出.具体工作流程:来料→查看资料→目检→合格→FQA抽查→合格→包装→不合格→处理→检查OKa

PCB制板热风整平前处理过程的好坏对热风整平的质量影响很大,该工序必须彻底清除焊盘上的油污,杂质及氧化层,为浸锡提供新鲜可焊的铜表面。现在较常采用的前处理工艺是机械式喷淋,首先是硫酸-双氧水微蚀刻,微蚀后浸酸,然后是水喷淋冲洗,热风吹干,喷助焊剂,立即热风整平。前处理不良造成的露铜现象是不分类型批次同时大量出现的,露铜点常常是分布整个板面,在边缘上更是严重。使用放大镜观察前处理后的线路板将发现焊盘上有明显残留的氧化点和污迹。出现类似情况应对微蚀溶液进行化学分析,检查第二道酸洗溶液,调整溶液的浓度更换由于时间使用过长污染严重的溶液,检查喷淋系统是否通畅。适当的延长处理时间也可提高处理效果,但需注意会出现的过腐蚀现象,返工的线路板经热风整平后处理线再在5%的盐酸溶液中处理一下,去除表面的氧化物。2.焊盘表面不洁,有残余的阻焊剂污染焊盘。目前大部份的厂家采用全板丝网印刷液态感光阻焊油墨,然后通过曝光、显影去除多余的阻焊剂,得到时间的阻焊图形。在该过程中,预烘过程控制不好,温度过高时间过长都会造成显影的困难。阻焊底片上是否有缺陷,显影液的成份及温度是否正确,显影时的速度即显影点是否正确,喷嘴是否堵塞及喷嘴的压力是否正常,水洗是否良好,其中任何一点情况都会给焊盘上留下残点。如由于底片的原因形成的露铜一般较有规律性,都在同一点上。该种情况使用放大镜可发现在露铜处有阻焊物质的残留痕迹,PCB设计一般在固化工序前应设立一岗位对图形及金属化孔内部进行检查,保证送到下一工序的印刷线路板的焊盘和金属化孔内清洁无阻焊油墨残留。3.助焊剂活性不够助焊剂的作用是改善铜表面的润湿性,保护层压板表面不过热,且为焊料涂层提供保护作用。如助焊剂活性不够,铜表面润湿性不好,焊料就不能完全覆盖焊盘,其露铜现象与前处理不佳类似,延长前处理时间可减轻露铜现象。现在的助焊剂几乎全为酸性助焊剂,内含有酸性添加剂,如酸性过高会产生咬铜现象严重,造成焊料中的铜含量高引起铅锡粗糙;酸性过低,则活性弱,会导致露铜。如铅锡槽中的铜含量大要及时除铜。工艺技术人员选择一个质量稳定可靠的助焊剂对热风整平有重要的影响,优良的助焊剂的是热风整平质量的保证。

山东专业PCB铝基板第Y章 溶液浓度计算方法在印制电路板制造技术,各种溶液占了很大的比重,对印制电路板的最终产品质量起到关键的作用专业PCB铝基板。无论是选购或者自配都必须进行科学计算。正确的计算才能确保各种溶液的成分在工艺范围内,对确保产品质量起到重要的作用。根据印制电路板生产的特点,提供六种计算方法供同行选用。1.体积比例浓度计算:定义:是指溶质(或浓溶液)体积与溶剂体积之比值。举例:1:5硫酸溶液就是一体积浓硫酸与五体积水配制而成。2.克升浓度计算:定义:一升溶液里所含溶质的克数。举例:100克硫酸铜溶于水溶液10升,问一升浓度是多少?100/10=10克/升3.重量百分比浓度计算定义:用溶质的重量占全部溶液重理的百分比表示。