通讯与计算机技术的高速发展使得高速PCB设计进入了千兆位领域,新的高速器件应用使得如此高的速率在背板和单板上的长距离传输成为可能,但与此同时,PCB设计中的信号完整性问题(SI)、电源完整性以及电磁兼容方面的问题也更加突出。信号完整性是指信号在信号线上传输的质量,主要问题包括反射、振荡、时序、地弹和串扰等。信号完整性差不是由某个单一因素导致,而是板级设计中多种因素共同引起。在千兆位设备的PCB板设计中,一个好的信号完整性设计要求工程师全面考虑器件、传输线互联方案、电源分配以及EMC方面的问题。高速PCB设计EDA工具已经从单纯的仿真验证发展到设计和验证相结合,帮助设计者在设计早期设定规则以避免错误而不是在设计后期发现问题。随着数据速率越来越高设计越来越复杂,高速PCB系统分析工具变得更加必要,这些工具包括时序分析、信号完整性分析、设计空间参数扫描分析、EMC设计、电源系统稳定性分析等。这里我们将着重讨论在千兆位设备PCB设计中信号完整性分析应考虑的一些问题。高速器件与器件模型尽管千兆位发送与接收元器件供应商会提供有关芯片的设计资料,但是器件供应商对于新器件信号完整性的了解也存在一个过程,这样器件供应商给出的设计指南可能并不成熟,还有就是器件供应商给出的设计约束条件通常都是非常苛刻的,对设计工程师来说要满足所有的设计规则会非常困难。所以就需要信号完整性工程师运用仿真分析工具对供应商的约束规则和实际设计进行分析,考察和优化元器件选择、拓扑结构、匹配方案、匹配元器件的值,并最终开发出确保信号完整性的PCB布局布线规则。因此,千兆位信号的精确仿真分析变得十分重要,而器件模型在信号完整性分析工作中的作用也越来越得到重视。

四川厂家SMT焊接在高速设计中,可控阻抗板和线路的特性阻抗问题困扰着许多中国工程师。本文通过简单而且直观的方法介绍了特性阻抗的基本性质、计算和测量方法。在高速设计中,可控阻抗板和线路的特性阻抗是最重要和最普遍的问题之一。SMT焊接生产厂首先了解一下传输线的定义:传输线由两个具有一定长度的导体组成,一个导体用来发送信号,另一个用来接收信号(切记“回路”取代“地”的概念)。在一个多层板中,每一条线路都是传输线的组成部分,邻近的参考平面可作为第二条线路或回路。一条线路成为“性能良好”传输线的关键是使它的特性阻抗在整个线路中保持恒定。线路板成为“可控阻抗板”的关键是使所有线路的特性阻抗满足一个规定值,通常在25欧姆和70欧姆之间。在多层线路板中,传输线性能良好的关键是使它的特性阻抗在整条线路中保持恒定。但是,究竟什么是特性阻抗?理解特性阻抗最简单的方法是看信号在传输中碰到了什么。当沿着一条具有同样横截面传输线移动时,这类似图1所示的微波传输。假定把1伏特的电压阶梯波加到这条传输线中,如把1伏特的电池连接到传输线的前端(它位于发送线路和回路之间),一旦连接,这个电压波信号沿着该线以光速传播,它的速度通常约为6英寸/纳秒。当然,这个信号确实是发送线路和回路之间的电压差,它可以从发送线路的任何一点和回路的相临点来衡量。图2是该电压信号的传输示意图。Zen的方法是先“产生信号”,然后沿着这条传输线以6英寸/纳秒的速度传播。第Y个0.01纳秒前进了0.06英寸,这时发送线路有多余的正电荷,而回路有多余的负电荷,正是这两种电荷差维持着这两个导体之间的1伏电压差,而这两个导体又组成了一个电容器。在下一个0.01纳秒中,又要将一段0.06英寸传输线的电压从0调整到1伏特,这必须加一些正电荷到发送线路,而加一些负电荷到接收线路。每移动0.06英寸,必须把更多的正电荷加到发送线路,而把更多的负电荷加到回路。每隔0.01纳秒,必须对传输线路的另外一段进行充电,然后信号开始沿着这一段传播。电荷来自传输线前端的电池,当沿着这条线移动时,就给传输线的连续部分充电,因而在发送线路和回路之间形成了1伏特的电压差。每前进0.01纳秒,就从电池中获得一些电荷(±Q),恒定的时间间隔(±t)内从电池中流出的恒定电量(±Q)就是一种恒定电流。流入回路的负电流实际上与流出的正电流相等,而且正好在信号波的前端,交流电流通过上、下线路组成的电容,结束整个循环过程。

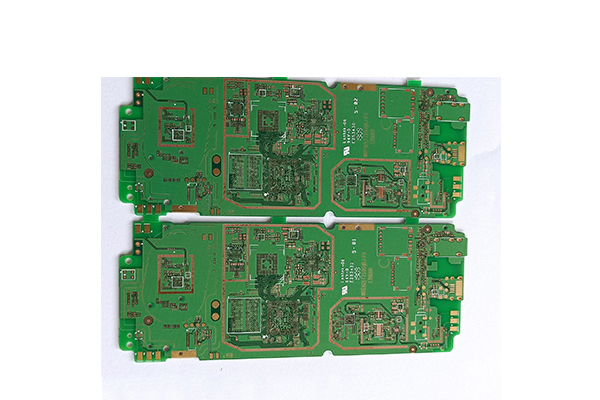

1.开料目的:根据工程资料MI的要求,在符合要求的大张板材上,裁切成小块生产板件.符合客户要求的小块板料.流程:大板料→按MI要求切板→锔板→啤圆角磨边→出板钻孔目的:根据工程资料,在所开符合要求尺寸的板料上,相应的位置钻出所求的孔径.流程:叠板销钉→上板→钻孔→下板→检查修理沉铜目的:沉铜是利用化学方法在绝缘孔壁上沉积上一层薄铜.流程:粗磨→挂板→沉铜自动线→下板→浸%稀H2SO4→加厚铜图形转移目的:图形转移是生产菲林上的图像转移到板上。流程:(蓝油流程):磨板→印第Y面→烘干→印第二面→烘干→爆光→冲影→检查;(干膜流程):麻板→压膜→静置→对位→曝光→静置→冲影→检查图形电镀目的:图形电镀是在线路图形裸露的铜皮上或孔壁上电镀一层达到要求厚度的铜层与要求厚度的金镍或锡层。流程:上板→除油→水洗二次→微蚀→水洗→酸洗→镀铜→水洗→浸酸→镀锡→水洗→下板退膜目的:用NaOH溶液退去抗电镀覆盖膜层使非线路铜层裸露出来。流程:水膜:插架→浸碱→冲洗→擦洗→过机;干膜:放板→过机蚀刻目的:蚀刻是利用化学反应法将非线路部位的铜层腐蚀去。绿油目的:绿油是将绿油菲林的图形转移到板上,起到保护线路和阻止焊接零件时线路上锡的作用。流程:磨板→印感光绿油→锔板→曝光→冲影;磨板→印第Y面→烘板→印第二面→烘板字符目的:字符是提供的一种便于辩认的标记。流程:绿油终锔后→冷却静置→调网→印字符→后锔镀金手指目的:在插头手指上镀上一层要求厚度的镍金层,使之更具有硬度的耐磨性。流程:上板→除油→水洗两次→微蚀→水洗两次→酸洗→镀铜→水洗→镀镍→水洗→镀金镀锡板 (并列的一种工艺)目的:喷锡是在未覆盖阻焊油的裸露铜面上喷上一层铅锡,以保护铜面不蚀氧化,以保证具有良好的焊接性能.流程:微蚀→风干→预热→松香涂覆→焊锡涂覆→热风平整→风冷→洗涤风干成型目的:通过模具冲压或数控锣机锣出客户所需要的形状成型的方法有机锣,啤板,手锣,手切说明:数据锣机板与啤板的精确度较高,手锣其次,手切板最低具只能做一些简单的外形.测试目的:通过电子00%测试,检测目视不易发现到的开路,短路等影响功能性之缺陷.流程:上模→放板→测试→合格→FQC目检→不合格→修理→返测试→OK→REJ→报废终检目的:通过00%目检板件外观缺陷,并对轻微缺陷进行修理,避免有问题及缺陷板件流出.具体工作流程:来料→查看资料→目检→合格→FQA抽查→合格→包装→不合格→处理→检查OKa

相信对做硬件的工程师,毕业开始进公司时,在设计PCB时,老工程师都会对他说,PCB走线不要走直角,走线一定要短,电容一定要就近摆放等等。但是一开始我们可能都不了解为什么这样做,就凭他们的几句经验对我们来说是远远不够的哦,当然如果你没有注意这些细节问题,今后又犯了,可能又会被他们骂,“都说了多少遍了电容一定要就近摆放,放远了起不到效果等等”,往往经验告诉我们其实那些老工程师也是只有一部分人才真正掌握其中的奥妙,我们一开始不会也不用难过,多看看资料很快就能掌握的。直到被骂好几次后我们回去找相关资料,为什么设计PCB电容要就近摆放呢,等看了资料后就能了解一些,可是网上的资料很杂散,很少能找到一个很全方面讲解的。下面这些内容是我转载的一篇关于电容去耦半径的讲解,相信你看了之后可以很牛x的回答和避免类似问题的发生。老师问: 为什么去耦电容就近摆放呢?学生答: 因为它有有效半径哦,放的远了失效的。电容去耦的一个重要问题是电容的去耦半径。大多数资料中都会提到电容摆放要尽量靠近芯片,多数资料都是从减小回路电感的角度来谈这个摆放距离问题。确实,减小电感是一个重要原因,但是还有一个重要的原因大多数资料都没有提及,那就是电容去耦半径问题。如果电容摆放离芯片过远,超出了它的去耦半径,电容将失去它的去耦的作用。理解去耦半径最好的办法就是考察噪声源和电容补偿电流之间的相位关系。当芯片对电流的需求发生变化时,会在电源平面的一个很小的局部区域内产生电压扰动,电容要补偿这一电流(或电压),就必须先感知到这个电压扰动。信号在介质中传播需要一定的时间,因此从发生局部电压扰动到电容感知到这一扰动之间有一个时间延迟。同样,电容的补偿电流到达扰动区也需要一个延迟。因此必然造成噪声源和电容补偿电流之间的相位上的不一致。